Chez SIMICO, nous comprenons l'importance de la maintenance industrielle. Notre approche proactive et notre expertise nous permettent de résoudre efficacement les défis techniques. Nous sommes votre partenaire dédié à assurer le bon fonctionnement continu de vos installations industrielles.

maintenance

Diagnostic technique

Lorsqu’une panne ou un dysfonctionnement survient, nos techniciens interviennent pour effectuer un diagnostic technique. Cette étape consiste à identifier la cause du problème et à évaluer son impact sur la sécurité, la qualité et la continuité de production. Nos experts disposent des outils nécessaires pour analyser les systèmes mécaniques, électriques, hydrauliques et automatisés.

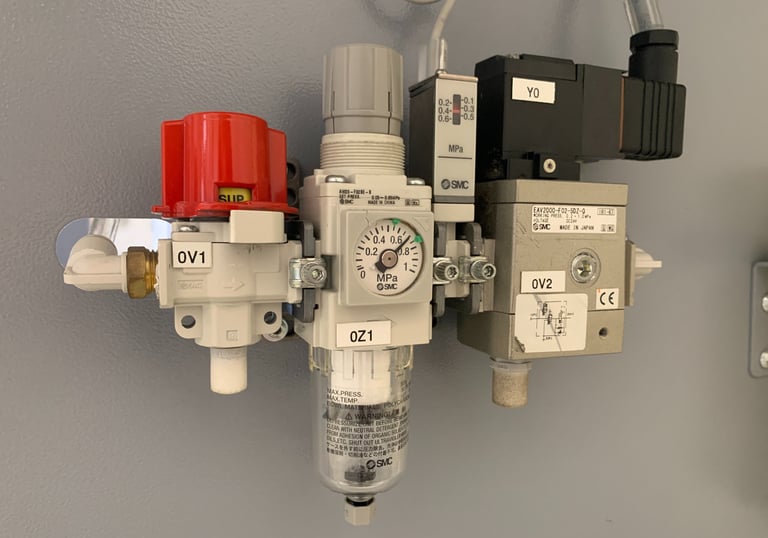

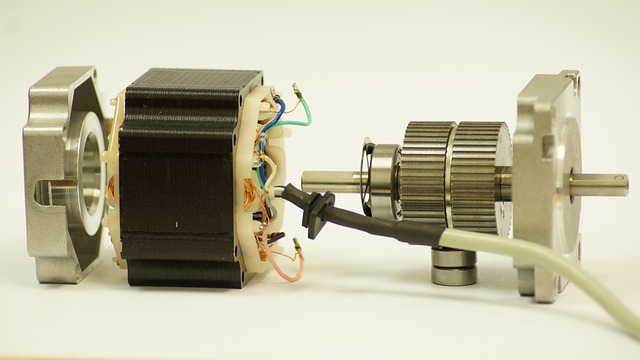

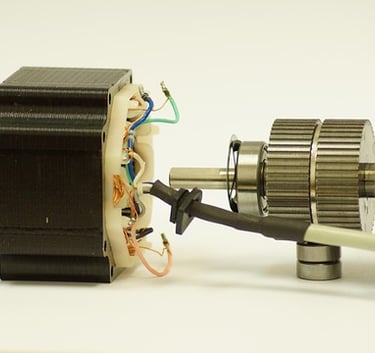

Exemples d’actions de diagnostic : Analyse de panne sur un moteur électrique ou variateur de vitesse. Contrôle des capteurs et automates en cas de défaut de communication. Recherche de court-circuit ou défaut d’isolement dans une armoire électrique. Diagnostic de fuite hydraulique ou perte de pression sur un circuit. Vérification de la chaîne cinématique suite à une vibration ou un bruit anormal.

🛠️ Maintenance corrective

Dépannage - Palliatif

Réparation - Curatif

Une fois le diagnostic posé, nos équipes procèdent au dépannage curatif complet pour restaurer la fonctionnalité initiale de l’équipement. Chaque intervention est réalisée avec rigueur et traçabilité, conformément aux normes de sécurité en vigueur.

Exemples d’actions de dépannage curatif : Remplacement définitif de moteurs, pompes, vérins, réducteurs ou capteurs. Réfection d’armoire électrique ou reparamétrage d’automate suite à une panne logicielle. Changement de roulements ou d’accouplements sur un ensemble rotatif. Réparation d’un circuit pneumatique ou hydraulique présentant une fuite. Réglage, équilibrage et essais de redémarrage des machines après réparation.

En cas d’arrêt de production, SIMICO met en œuvre un dépannage d’urgence pour permettre la remise en route temporaire des équipements. L’objectif est de garantir une continuité minimale de production, le temps de préparer la réparation définitive. Nos techniciens sont formés pour intervenir en urgence sur site, sécuriser les zones concernées et appliquer des solutions provisoires sûres et efficaces.

Exemples d’actions de dépannage palliatif : Remplacement temporaire d’un capteur ou contacteur pour relancer la machine. Bypass de sécurité encadré (sous autorisation client) pour assurer un fonctionnement transitoire. Réalignement provisoire d’un convoyeur en attente de pièce neuve. Remise en état partielle d’un moteur ou vérin pour terminer un cycle de production. Intervention sous astreinte de nuit ou week-end pour dépannage urgent.

La maintenance préventive systématique consiste à réaliser des opérations d’entretien planifiées selon une périodicité définie (hebdomadaire, mensuelle, annuelle ou selon le nombre d’heures de fonctionnement). L’objectif : remplacer les composants avant qu’ils ne provoquent une panne et maintenir un haut niveau de fiabilité opérationnelle.

Exemples d’actions de maintenance systématique : Révision complète d’un moteur électrique (nettoyage, graissage, resserrage des connexions). Vérification et remplacement périodique des courroies, roulements et filtres. Contrôle de serrage sur les éléments de structure et de fixation. Vidange des circuits hydrauliques et nettoyage des filtres à huile ou à air. Contrôle des sécurités machines et remise en conformité selon les normes en vigueur.

🛠️ Maintenance Préventive

Maintenance préventive systématique

Maintenance préventive conditionnelle

La maintenance préventive conditionnelle repose sur la surveillance continue de l’état des équipements et des indicateurs de performance. Grâce à des contrôles réguliers et à des outils de mesure, nos techniciens identifient les signes précurseurs d’usure ou d’anomalie, ce qui permet d’intervenir au bon moment, ni trop tôt ni trop tard.

Exemples d’actions de maintenance conditionnelle : Analyse vibratoire sur les moteurs, réducteurs et ventilateurs pour détecter un déséquilibre ou un roulement défectueux. Contrôle thermographique des armoires électriques pour repérer les échauffements anormaux. Mesure des jeux mécaniques et alignements sur les ensembles rotatifs. Suivi des niveaux de lubrification et analyse d’huile pour anticiper une dégradation. Surveillance des capteurs et automates pour détecter les dérives de fonctionnement.

Nous allons au-delà de la simple réparation en proposant des services de maintenance améliorative. Cette approche consiste à identifier des opportunités d'optimisation et à mettre en œuvre des améliorations continues pour augmenter l'efficacité opérationnelle de vos équipements et optimiser vos processus industriels.

🛠️Maintenance améliorative